Wort-Wecker Testboard

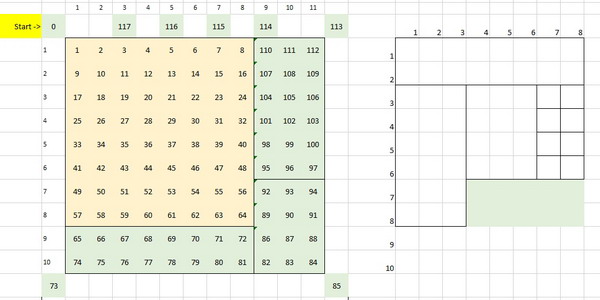

Auf der Suche nach M├Âglichkeiten, mit k├Ąuflich zu erwerbenden L├Âsungen einen kleinen Wort-Wecker zu bauen, bin ich ├╝ber Module mit 8x8 RGB LEDs gestolpert. Diese Module haben eine Kantenl├Ąnge von 65 mm und mit zwei dieser Module hat man gen├╝gend LEDs f├╝r eine Wortuhr. Bleibt zu kl├Ąren, ob man die Module schadlos auf der Fr├Ąse in kleinere Abschnitte zerlegen kann um die notwendige Matrix mit 10 x 11 Pixeln zu erzeugen.

Ein Modul bleibt unver├Ąndert, das zweite Modul muss sich einige Operationen gefallen lassen.

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

Orange hinterlegt ist das erste Modul, das ganz bleibt. Gr├╝n hinterlegt sind die Teile des zweiten Moduls, dessen notwendigen Schnitte rechts angedeutet sind.

Die resultierende Verdrahtung der Datenleitungen ergibt sich dann folgenderma├čen:

Links oben wird das Signal vom ┬ÁC kommend eingespeist, verl├Ąuft horizontal immer von links nach rechts, von oben nach unten auf dem kompletten Modul, dann den Linien und der Nummerierung folgend bis zur LED 117 oben in der Mitte.

Die vier LEDs am oberen Rand dienen der alternativen Darstellung der Minuten. In der Firmware der Uhr wird parametriert, ob diese vier LEDs oder die vier LEDs in den Ecken verwendet werden sollen.

Die in der Grafik gezeigte Nummerierung legt schon nahe, dass diese Reihenfolge der LEDs auch im Programm der Uhr ber├╝cksichtigt werden muss. In weiser Voraussicht hat Manuel hier schon Vorarbeit geleistet und die M├Âglichkeit geschaffen, unterschiedliche Layouts zu hinterlegen.

Da ich die Grafik f├╝r die Verdrahtung in Excel modelliert habe, konnte ich aus der dargestellten Nummerierung mit ein paar Formeln auch gleich den notwendigen Code ableiten, der dann nur noch an die passende Stelle kopiert werden muss.

Eine weitere Ableitung aus der obigen Darstellung diente mir zur Festlegung und Berechnung aller Bema├čungen f├╝r die Lage der Buchstaben auf der Front und die Abmessungen des Lichtgitters:

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

Durch die festgelegte Anordnung der LEDs auf den Modulen mit ann├Ąhernd gleichen Abst├Ąnden in horizontaler und vertikaler Richtung, ist die resultierende Darstellung der Matrix nicht quadratisch, wie das gemeinhin bei (unseren) Wortuhren der Fall ist, sondern rechteckig. Das wird an der fertigen Uhr aber nicht auffallen, denn die Front wird dennoch quadratisch ausgef├╝hrt, die Abst├Ąnde der LEDs oben und unten sind dann halt unterschiedlich zu denen an den R├Ąndern links und rechts.

Die oben schematisch angedeutete Verdrahtung ist leider nur ein unbedeutend geringer Teil der notwendigen L├Âtarbeiten. Da die Versorgungsspannung auf den Modulen nicht, wie ich urspr├╝nglich angenommen und gehofft hatte, auf zwei zus├Ątzlichen, innenliegenden Power Planes gef├╝hrt wird, sondern auf den Signallagen von LED zu LED, wurden nat├╝rlich durch die Trennungen auch die Versorgungsleitungen unterbrochen. Das f├╝hrte dazu, dass quasi parallel zu den oben eingezeichneten Datenleitungen noch jeweils zwei Leitungen zur Spannungsversorgung eingebracht werden mussten, f├╝r die jeweils letzten LEDs auf den Dreierreihen auch nochmals zus├Ątzlich einzeln.

Dass bei den Trennarbeiten mit der Fr├Ąse der eine oder andere Blockkondensator das Zeitliche gesegnet hat, hat der Funktion der Schaltung ├╝brigens keinen Abbruch getan.

Die einzelnen Abschnitte mit LEDs habe ich zur Fixierung mit Pattex auf ein St├╝ck HDF Platte mit den Abmessungen 11 x 10 cm geklebt.

Fertig verdrahtet und in Betrieb:

Die Verbindungen f├╝r die Daten und die Stromversorgung habe ich mit 0,5 mm durchmessendem Kupferlackdraht erledigt.

Als Antrieb dient ein Wemos D1 Clone, der ├╝ber ein 3-poliges Kabel an das Testboard angeschlossen wird. Der Wemos bzw. der USB-Port ├╝bernimmt auch die Versorgung der LEDs, was erstaunlich gut funktioniert. Vermutlich begrenzt die USB-Elektrik den Strom, denn bei voller Helligkeit der LEDs im Testbetrieb (alle LEDs an) zieht das Board ├╝ber 1 A. Das kann der USB-Port nicht liefern.

Soweit gediehen k├Ânnte eigentlich Schluss sein, denn ich war eigentlich nur auf der Suche nach einer M├Âglichkeit um die Firmware meiner Uhren bei Bedarf weiter zu entwickeln, ohne meine Wortuhr von der Wand nehmen zu m├╝ssen, sollte die OTA-Abf├╝llung (OTA - over the air, also Firmwareupdate ├╝ber WLAN) mal schief gehen.

Der zus├Ątzliche Erkenntnisgewinn, dass eine Wortuhr mit vorgefertigten Teilen (hier den 8x8 Modulen) minimal etwa 11x11 cm gro├č sein kann, kommt quasi umsonst hinzu.

Da wir aber bei einem anderen Projekt noch die ultimative L├Âsung f├╝r die Herstellung der Buchstabenfront suchen, habe ich auch f├╝r dieses hier vorgestellte Testboard Fronten erzeugt.

Der erste Ansatz bestand aus einer d├╝nnen Plexiglas-Platte, die mit schwarzem Spr├╝hlack ├╝berzogen wurde. Danke Andreas! :-)

In die Lackschicht wurden mit einem Gravierfr├Ąser die Buchstaben eingefr├Ąst.

Die ersten drei Reihen wurden mit jeweils anderen Fonts und in verschiedenen Tiefen gefr├Ąst. Nur die unterste Reihe ist wirklich bis auf das Plexiglas durchgefr├Ąst, so dass hier auch Licht von hinten durchfallen kann.

Leider hat sich herausgestellt, dass das Microwood mit keinem getesteten Kleber auf dem Lack h├Ąlt. Sp├Ątestens bei Lagerung in der Sonne hat sich das Holz wieder gel├Âst.

Als zweiten Ansatz habe ich 50┬Á dicke, selbstklebende Kupferfolie auf ein St├╝ck Plexiglas geklebt und versucht, die Buchstaben mit einem Gravierfr├Ąser auszufr├Ąsen.

Selbst aus gr├Â├čerer Entfernung sieht man schon, dass das nicht gut funktioniert hat.

Das Kupfer ist nicht sauber weggefr├Ąst worden, sondern wurde verschmiert, es haben sich “Berge” von Kupferstaub angesammelt, die sich auch nicht wegfegen lie├čen. Schlimmer sind aber Stellen, wo das Kupfer vom Fr├Ąser beiseite gedr├╝ckt wurde und so Stellen durchsichtig wurden, die eigentlich abgedeckt bleiben m├╝ssen (im Bild unten mit roten Pfeilen markiert).

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

Auch diese Idee ist also nicht praktikabel.

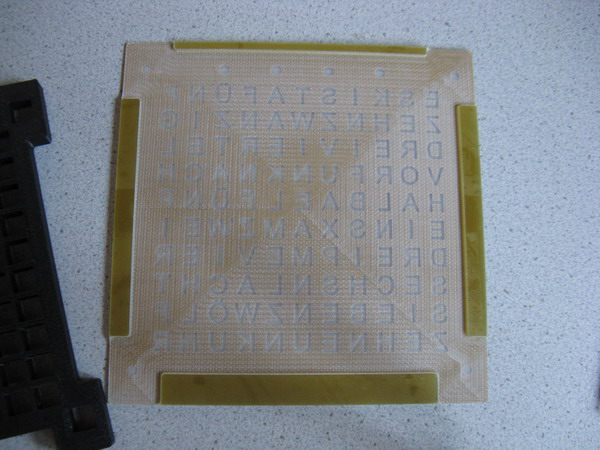

Der dritte Ansatz war FR4, also normales, einseitig mit Kupfer kaschiertes Platinenmaterial. Mit einem V-Bit mit 0,2 mm Breite und 30┬░ Spitzenwinkel wurden die Buchstaben 0,5 mm tief in die Kupferplattierung gefr├Ąst.

Anschlie├čend wurden die Vertiefungen mit Harz verf├╝llt...

... und zum Schluss, nach Aush├Ąrtung des Harzes, verschliffen.

Man sieht hier deutlich, dass auch nicht beleuchtete Buchstaben Licht von ihren Nachbarn abbekommen. Notwendige Folgerung: Der Aufbau ben├Âtigt ein sogenanntes Lichtgitter.

Ebenfalls vorhanden und auf dem Foto gut zu erkennen ist ein Gr├╝nstich, hervorgerufen durch das Epoxi-Material der Leiterplatte. Die LEDs beleuchten die Front hier mit wei├čem Licht.

Das Lichtgitter habe ich auf dem 3D-Drucker erstellt.

Tests mit wei├čem PLA, um durch Reflexion an den Seitenw├Ąnden m├Âglichst viel Licht nach vorne zur Front zu bringen, sind nicht befriedigend ausgefallen, die ca. 1 mm d├╝nnen W├Ąnde zwischen den Lichtsch├Ąchten der einzelnen LEDs haben nicht ausreichend abgeschirmt, es kam immer noch zu ├ťbersprechen.

Die seitlichen Ausschnitte am Lichtgitter dienten urspr├╝nglich zur Verk├╝rzung der Druckzeit, haben aber im Nachhinein prima dabei geholfen, die Front und das Lichtgitter miteinander zu verrasten. Die Front wurde n├Ąmlich auf der R├╝ckseite formschl├╝ssig mit 0,2 mm ├ťberma├č ausgefr├Ąst.

Die Buchstaben wurden von der Vorderseite 0,5 mm tief gefr├Ąst, diese Vertiefung mit Harz ausgef├╝llt, so dass die freischwebenden Innenteile der Buchstaben A, O, R, D, usw. fixiert sind.

Von der R├╝ckseite her wurden dann 1,4 mm der 1,6 mm dicken FR4 Platte entfernt, so dass der durch das Epoxi hervorgerufen Gr├╝nstich nicht mehr zum Tragen kommt.

Die im Foto ungleichm├Ą├čige Ausleuchtung der unteren Buchstaben ist in Natura nicht zu sehen.

Auf diese Weise ist das auf die Schnelle als Machbarkeitsstudie zusammengezimmerte Testboard doch noch zu einer recht schnuckeligen Wortuhr im “rusted copper” Look mutiert und ich habe f├╝r den Holz-Wecker Einiges gelernt.

Z.B. will ich bei der n├Ąchsten FR4 Front ein H├Âhenprofil auf der Fr├Ąse erstellen bevor ich das Harz auftrage, die Front auf der Fr├Ąse belassen und anschlie├čend das ├╝bersch├╝ssige Harz mit der Fr├Ąse entfernen, anstatt das, wie hier, mit Schleifpapier zu versuchen.

Parallel experimentiert Andreas noch mit Kupferfolie und dem Ansatz, die Buchstaben per Foto- oder Tonertransfer auf Kupferfolie zu bannen und dann nach Altv├Ąter Sitte chemisch zu ├Ątzen.

Erw├Ąhnenswert scheint mir, dass die beiden gleichzeitig bestellten und gelieferten Module nicht aus derselben Charge stammen. Ge├Ąu├čert hat sich das in ungleichen Farbstellungen der Einzel-LEDs in den Chips. Rot ist mehr oder weniger identisch im Farbton, Gr├╝n und Blau liegen aber deutlich daneben, Farben, die aus diesen beiden Bestandteilen zusammengemischt werden, erscheinen auf der Front nicht homogen.

Dass die Qualit├Ąt der verbauten LEDs ebenfalls nicht vom Feinsten zu sein scheint, sei nur am Rande erw├Ąhnt, denn m├Âglicherweise habe ich die LEDs beim Trennen mit der Fr├Ąse oder bei den L├Âtarbeiten vorgesch├Ądigt. Zu meiner Entlastung diesbez├╝glich kann ich aber immerhin auch eine defekte LED mitten im nicht weiter von mir bearbeiteten Feld des ersten Moduls heranziehen ;-)

Jedenfalls waren zwei LEDs von Anfang an defekt, im Betrieb sind dann insgesamt bisher acht Weitere ausgefallen. Mithin also fast 10% Ausschuss. Das Fehlerbild reicht vom Ausfall einzelner oder zweier Farbanteile ├╝ber fehlende Weitergabe des Datensignals an die n├Ąchste LED bis zum Totalausfall aller Farben.