Holz-Wecker

Im Rahmen eines Kontaktes ĂŒber das Wort-Uhr Forum hat Andreas die Idee aufgebracht, einen Wort-Wecker zu bauen, der nicht mit LED Stripes sondern mit einzelnen RGB LEDs beleuchtet wird um ein möglichst kleines GehĂ€use zu erhalten. Das GehĂ€use soll komplett mit Microwood ĂŒberzogen werden um dem Ganzen ein “monolithisches Aussehen” zu geben :-)

Im Zuge der aufkommenden Diskussion sind wir die verschiedenen Möglichkeiten der Verkleinerung der LED Matrix mit vorhandenen, kÀuflichen Lösungen durchgegangen.

Eine Idee war die Verwendung von LED Panels, die es in verschiedenen AusprÀgungen zu kaufen gibt. Lest nach, was aus zwei LED Panels mit jeweils 8x8 LEDs geworden ist.

LED-Stripes mit hoher Pixeldichte, z.B. 144 LEDs/m, wie sie in einer 19er Wort-Uhr verwendet wurden, haben den Nachteil, dass die Streifen deutlich breiter als der LED-Abstand auf dem Streifen sind, man bekommt also keine annÀhernd quadratische Matrix damit hin.

Letztlich haben wir uns dann entschlossen, eine Platine zu entwerfen, auf die die LED-Pixel aufgelötet werden.

Der Wecker soll ein GehĂ€use mit 12 - 13 cm KantenlĂ€nge bekommen. Da meine Freeware-Version von Eagle maximal 80 x 100 mm groĂe Platinen unterstĂŒtzt, bin ich fĂŒr dieses Design auf EasyEDA umgestiegen.

Der Wecker wird mit einem Wemos D1 mini befeuert, der auf der RĂŒckseite der Platine einen Steckplatz spendiert bekommt. Die Bedienung erfolgt ĂŒber drei Sensortasten vom Typ TTP223, die Anschlusspins fĂŒr die Sensoren sind auf andere als die normalen Pins gewandert, da ich die Möglichkeit Debugausgaben an den Rechner zu senden gerne behalten habe. Ăber LötbrĂŒcken kann jedoch bei Bedarf die Originalbeschaltung hergestellt werden.

Das Schaltbild ist aufgrund der vielen Bauteile etwas unĂŒbersichtlich.

(Click auf das Bild fĂŒr gröĂere Darstellung)

(Click auf das Bild fĂŒr gröĂere Darstellung)

Gleiches gilt auch fĂŒr das Board.

(Click auf das Bild fĂŒr gröĂere Darstellung)

(Click auf das Bild fĂŒr gröĂere Darstellung)

Beim sukzessiven BestĂŒcken und der testweisen Inbetriebnahme habe ich herausgefunden, dass der jeder LED zugeordnete Blockkondensator eigentlich absoluter Overkill ist. Ich vermute, auf den LED-Stripes ist diese 1:1 Zuordnung notwendig, weil die Stripes an jeder Stelle getrennt werden können und im Extremfall auch eine einzelne LED betrieben werden soll und diese LED dann ihren Blockkondensator benötigt.

In der gegebenen Konstellation, mit festgelegtem Layout, genĂŒgt es hingegen vollkommen, wenn je zwei LEDs einen gemeinsamen Blockkondensator bekommen.

Ich lehne mich so weit aus dem Fenster, weil ich anfangs immer ein Zeile LEDs bestĂŒckt und dann sofort getestet habe, ob diese LEDs funktionieren. Dabei habe ich glatt vergessen , die Kondensatoren ebenfalls zu bestĂŒcken und es kam auch ohne die Kondensatoren zu keinerlei besonderen Effekten.

Zum Schluss habe ich dann die zweite HĂ€lfte der LEDs auf einmal bestĂŒckt und getestet, diese untere HĂ€lfte der LEDs war komplett ohne Kondensatoren und auch hierbei sind keine LEDs ausgefallen oder FarbverfĂ€lschungen aufgetreten.

Die Layouterstellung in EasyEDA hat den Charme, dass das Design sofort und ohne groĂe Umwege beim angegliederten Boardhersteller JLCPCB geordert werden kann, was Andreas auch sofort umgesetzt hat.

Ziemlich genau zwei Wochen spĂ€ter liegen die georderten Platinen im Briefkasten und wir können anfangen zu bestĂŒcken.

Die Platinen sind sehr sauber gefertigt und alle denkbaren Features sind im - Ă€uĂerst gĂŒnstigen - Preis enthalten: Freie Farbwahl der Lötstoppmaske, Maske beidseitig, Beschriftung vorne und hinten, BestĂŒckungsdruck und sonstige Texte.

Andreas verwendet GRBW LEDs, meine Wahl fiel auf die gĂŒnstigeren RGB LEDs ohne expliziten WeiĂanteil. Die Platine ist fĂŒr beide Varianten geeignet, die Pinouts aller gĂ€ngigen, adressierbaren Mehrfarb-LEDs sind zum GlĂŒck identisch.

Damit aus der bestĂŒckten Platine eine Uhr wird, ist ein Lichtgitter zu entwerfen, das die einzelnen LEDs und deren Lichtemission voneinander trennt um Ăbersprechen zu verhindern. Der ursprĂŒngliche Gedanke, dafĂŒr weiĂes Material zu verwenden, um möglichst viel Licht nach vorne an die Buchstaben zu bringen, wurde recht schnell ad absurdum gefĂŒhrt. Das Lichtgitter aus weiĂem PLA kann das Ăbersprechen zwischen benachbarten Licht-Bins nicht verhindern.

Bei der schwarzen Variante sind dann gleich noch ein paar Optimierungen eingeflossen.

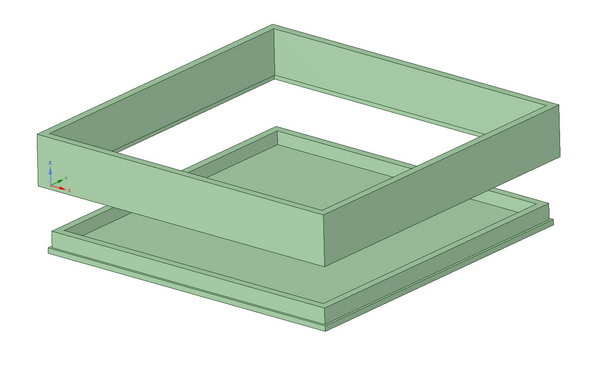

Das GehĂ€use wird im ersten Ansatz aus 19 mm dicken MDF-Platten gefrĂ€st. Damit sich mit einer GröĂe von 12 x12 cm ein gefĂ€lliges Aussehen ergibt, werden 3 Schichten vorgesehen.

Die Platte in Orange stellt die Leiterplatte dar, die von hinten an die acht VorsprĂŒnge angeschraubt werden wird. Diese VorsprĂŒnge zentrieren auch das Lichtgitter im Rahmen.

Die Rahmen fĂŒr die Minuten-LEDs sind in der endgĂŒltigen Version des Lichtgitters noch einmal verkleinert worden, da die Front von der RĂŒckseite her ziemlich dĂŒnn ausgefrĂ€st

werden muss um Ăbersprechen innerhalb des Leiterplattenmaterials zu verhindern. Da dadurch die StabilitĂ€t der Frontplatte leidet, muss wenigstens am Rand genĂŒgend Material

stehen bleiben um ein Verwerfen zu verhindern und gleichzeitig FlÀche zum Ankleben am GehÀuserahmen zu bieten.

Die Rahmen fĂŒr die Minuten-LEDs sind in der endgĂŒltigen Version des Lichtgitters noch einmal verkleinert worden, da die Front von der RĂŒckseite her ziemlich dĂŒnn ausgefrĂ€st

werden muss um Ăbersprechen innerhalb des Leiterplattenmaterials zu verhindern. Da dadurch die StabilitĂ€t der Frontplatte leidet, muss wenigstens am Rand genĂŒgend Material

stehen bleiben um ein Verwerfen zu verhindern und gleichzeitig FlÀche zum Ankleben am GehÀuserahmen zu bieten.

In der Explosionszeichnung oben fehlt noch die Front, die Ă€hnlich aufgebaut sein wird, wie beim Testboard, also aus FR4-Material mit ausgefrĂ€sten Buchstaben. Die Front wird von vorne an die VorsprĂŒnge und den Rand des Rahmens angeklebt und somit ein fester Bestandteil des GehĂ€uses werden.

Der Deckel verschwindet flĂ€chenbĂŒndig im hintersten Rahmen.

Dieser Rahmen erhĂ€lt dafĂŒr eine Kante, die verhindert, dass der Deckel zu weit ins GehĂ€use rutscht.

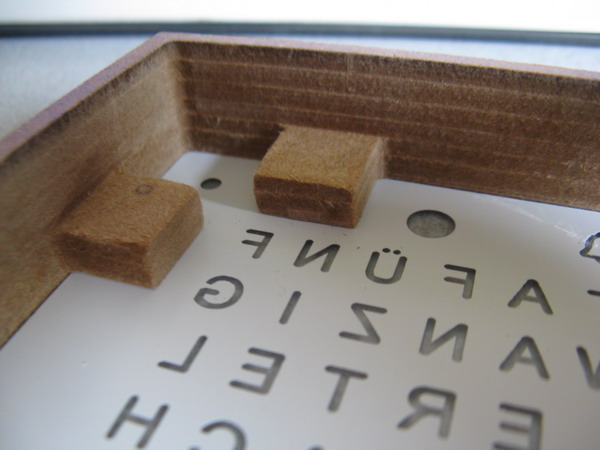

Vorderes und mittleres Rahmenteil sind bereits fertig gefrÀst.

Das oben als 3D-Modell abgebildete Lichtgitter in den Rahmen eingebaut.

Die vorderen beiden Rahmenteile mit Platine und Lichtgitter bestĂŒckt.

Inzwischen sind alle GehĂ€useteile fertig ausgefrĂ€st. Der rĂŒckseitige Deckel besteht, entgegen der oben angegebenen, aus dem Vollen gefrĂ€sten MDF Version, aus einer weiĂ beschichtetem HDF-Platte in voller Dicke.

Die Front ist noch nicht dĂŒnn gefrĂ€st. Entgegen der ursprĂŒnglichen Idee, die Front aus FR4 Material zu fertigen, wurde sie letztlich aus 3 mm starkem Spiegel-Acryl von Modulor hergestellt.

Die GehÀuseteile stehen einzeln hintereinander.

Die RĂŒckwand sitzt flĂ€chenbĂŒndig im hinteren Rahmen.

Die fertig abgefrĂ€ste Front sitzt ebenfalls flĂ€chenbĂŒndig im vorderen Rahmenteil.

Die vier VorsprĂŒnge am vorderen Rahmenteil halten die Front von hinten am Platz.

Da meine AktivitĂ€ten in Sachen Holz-Wecker in den vergangenen Wochen dramatisch in Richtung Mini-Wecker abgedriftet sind, liegt es jetzt in Andreas’ HĂ€nden, einen fertig aufgebauten Holz-Wecker zu prĂ€sentieren :-)

Wenn es soweit ist, schickt er mir sicher ein paar Bilder, die ich dann hier veröffentliche werde.

Nachtrag

Wieder hat ein lieber Bekannter ausgesprochenes Gefallen an meinen Wort-Uhren bekundet

, so dass ich mich genötigt sehe, ihm ebenfalls ein solches Machwerk zu ĂŒbereignen.

Beim Blick in die Krabbelkiste fiel mir dann die fertig bestĂŒckte Platine des Wort-Weckers ins Auge. Den fertig gefrĂ€sten Rahmenbausatz aus MDF habe ich ja an den Ideengeber abgetreten, und meine momentane Lust auf umfangreiche FrĂ€sarbeiten hĂ€lt sich in sehr ĂŒberschaubaren Grenzen. Also habe ich schnell in Designspark Mechanical ein flaches GehĂ€use fĂŒr die Platine skizziert, das gerade so eben noch auf dem kleinen Ender 2 3D-Drucker zu fertigen ist.

Das Loch in der RĂŒckwand ist kein Fehler im Design, da wird die Stromversorgung ihren Weg ins GehĂ€use finden. Die VorsprĂŒnge auf der Innenseite stĂŒtzen die Platine, der Restabstand bis zum Rand wird durch die Platine, das Lichtgitter und die 3 mm dicke Front aus Spiegelacryl ausgefĂŒllt, so dass die Front bĂŒndig mit dem Rahmen abschlieĂt. Wer möchte darf sich das GehĂ€use gerne nachbauen, das Projekt fĂŒr Designspark Mechanical und die STL-Datei fĂŒr Cura stelle ich per Download zur VerfĂŒgung.

Die Front ist wieder aus dem, schon vom Mini-Wecker und dem Holz-Wecker bekannten, Spiegel-Acryl von Modulor hergestellt. Ich habe diesmal von der Mattierung per FrÀser abgesehen, da mir der Mini-Wecker mit der spiegelnden Front sehr gut gefallen hat, sieht wirklich edel aus.

Das Lichtgitter ist schon fertig, schnell noch die aktuelle Firmware auf den Wemos D1 mini gespielt und fertig ist die Laube. Ok, der kleine Ender hatte noch ein paar Stunden zu tun, aber letztlich lief alles mehr oder weniger glatt und die Uhr ist fertig.

Bliebe zu erwÀhnen, dass die Uhr durch Verwendung der ESP-12E Firmware ihrer Weckfunktion beraubt ist. Die Tasten sind zwar noch eingebaut aber stillgelegt und das GehÀuse ist flach genug, um das Teil ggf. auch als normale Uhr an die Wand hÀngen zu können. Andererseits ist es mit 31 mm auch dick genug, um es irgendwo im Blickfeld hinstellen zu können, ohne dass es gleich von selbst umkippt.

Dem Einsatz als Wecker stehe ich bei den Wort-Uhren mit ESP8266 Prozessoren ohnehin skeptisch gegenĂŒber. Ich persönlich wĂŒrde mir so ein GerĂ€t mit WLAN AP nicht die ganze Nacht lang direkt neben den Kopf stellen wollen - aber das muss jeder fĂŒr sich selbst entscheiden.

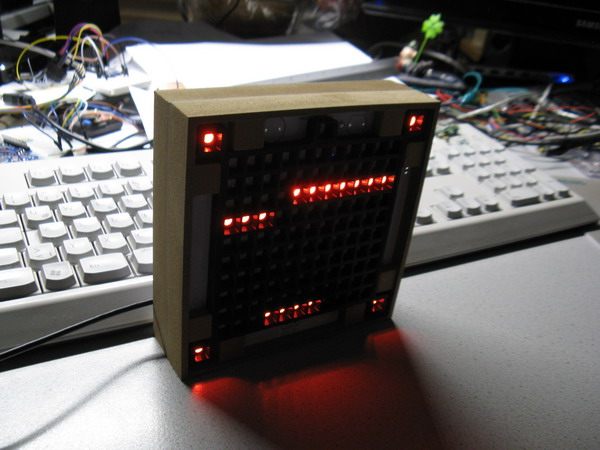

Als ich die Uhr mit weiĂem GehĂ€use aus PLA erstmals im Dunkeln gesehen habe, war klar, so kann das nicht bleiben.

Der rote Schimmer stammt vom TTP223 Sensor fĂŒr MODE. Der muss LOW-aktiv sein, weshalb die direkt am Ausgang des IC angeschlossene LED im nicht betĂ€tigten Zustand eben leuchtet. Die blaue Beleuchtung ist die WiFi LED des Wemos D1. Das Wabenmuster ist die FĂŒllung im Innern der 3 mm dicken WĂ€nde des GehĂ€uses, gedruckt mit 20% Infill.

ZusĂ€tzliches NoGo ist der schicke schwarze Haken auf der RĂŒckseite. Der ist ein Ăberbleibsel eines frĂŒheren Designs, dessen Abdruck sich nicht mehr von der Grundplatte des 3D-Druckers entfernen lieĂ... bis das weiĂe GehĂ€use flĂ€chig drĂŒber geklebt wurde. Die Grundplatte ist jetzt wieder sauber ;-)

Plan B ist also wieder mal das kleine Schwarze, diesmal als GehÀuse.

Passt! :-)

Der Zahn der Zeit hat auch bei diesem PrunkstĂŒck zugeschlagen, eine der LEDs hat den Kontakt zur Leiterplatte verloren. In Folge haben alle nachfolgenden LEDs zuerst Farbspiele gezeigt und spĂ€ter dann jedes Interesse an der Darstellung sinnvoller Informationen verloren - Ein Fall fĂŒr den Lötkolben... So, erledigt :)